Клепаное соединение - неразъемное. В большинстве случаев его применяют для соединения листов и фасонных профилей. Соединение образуют расклепыванием стрежня заклепки, вставленное в отверстие деталей.

При расклепывании вследствие пластических деформаций образуется замыкающая головка, а стержень заклепки заполняет зазор в отверстии. Силы, вызванные упругими деформациями деталей и стержня заклепки, стягивают детали. Относительному сдвигу деталей оказывают сопротивление стержни заклепок и частично силы трения в стыке.

Отверстия в деталях продавливают или сверлят. Сверление менее производительно, но обеспечивает повышенную прочность. При продавливании листы деформируются, по краям отверстия появляются мелкие трещины, а на выходной стороне отверстия образуется острая кромка, которая может вызвать подрез стержня заклепки. Поэтому продавливание иногда сочетают с последующим рассверливанием.

Клепку (осаживание стержня) можно производить вручную или машинным способом. Машинная клепка дает соединения повышенного качества, так как она обеспечивает однородность посади заклепок и увеличивает силы сжатия деталей. Стальные заклепки малого диаметра (до 10 мм) и заклепки из цветных металлов ставят без нагрева - холодная заклепка. Стальные заклепки диаметром больше 10 мм перед установкой в детали нагревают - горячая клепка. Предварительный нагрев заклепок, облегчает процесс клепки и повышает качество соединения (достигаются лучшее заполнение отверстия и повышенный натяг в стыке деталей, связанный с тепловыми деформациями при остывании).

Клепаные соединения применяются для деталей, материал которых плохо сваривается, и в тех конструкциях, где важно растянуть во времени развития процесс разрушения. Например: разрушение одной или нескольких из тысяч заклепок крыла самолета еще не приводит к его разрушению, но уже может быть обнаружено и устранено при контроле и ремонте.

Рис. 3. Клепаное соединение

> Сварные соединения

Сварное соединение - неразъемное. Оно образуется путем сваривания материалов деталей в зоне стыка и не требует никаких вспомогательных элементов. Прочность соединения зависит от однородности и непрерывности материала сварного шва и окружающей его зоны. Сварное соединение является наиболее совершенным из неразъемных соединений, так как лучше других приближает составные детали к цельным. При сварном соединении проще обеспечить условия равнопрочности, снижения массы и стоимости изделия.

Применяемые в современном машиностроении виды сварки весьма разнообразны. Каждый из них имеет свои конкретные области применения. Из всех видов сварки наиболее широко распространена электрическая.

Различают два вида электрической сварки:

1. Электродуговая сварка: основана на использовании теплоты электрической дуги для расплавления металла. Для защиты расплавленного металла от вредного действия окружающего воздуха на поверхность электрода наносят толстую защитную обмазку, которая выделяет большое количество шлака и газа, образуя изолированную среду. Этим обеспечивают повышение качества металла сварного шва, механические свойства которого могут резко ухудшиться под влиянием кислорода и азота воздуха.

С той же целью производят сварку под флюсом. Этот вид сварки в настоящее время считается основным видом автоматической сварки. Производительность автоматической сварки в 10 - 20 раз и более выше ручной. Повышение производительности достигают путем применения тока 1000 - 3000 А вместо 200 - 500 А при ручной сварке. Это обеспечивает более рациональное формирование шва и повышает скорость сварки.

В то время как при ручной сварке образование шва достигается в основном за счет металла электрода, при автоматической сварке шов формируется в значительной степени за счет расплавленного основного металла, что не только сокращает время сварки, но и значительно снижает расход электродного материала. Автоматическая сварка под слоем флюса обеспечивает высокие и, что особенно важно, однородные, на зависящие от индивидуальных качеств сварщика механические свойства соединений.

В электрошлаковой сварке источником нагрева служит теплота, выделяющаяся при прохождении тока от электрода к изделию через шлаковую ванну. Электрошлаковая сварка предназначена для соединения деталей большой толщины. Толщина свариваемых деталей практически не ограничивается. Толщина свариваемых деталей практически не ограничивается. Электрошлаковая сварка позволяет заменять сложные и тяжелые цельнолитые и цельнокованые конструкции сварными из отдельных простых отливок, поковок и листов, что значительно облегчает и снижает стоимость производства. Эта сварка применена и для чугунных отливок.

2. Контактная сварка основана на использовании повышенного омического сопротивления в стыке деталей и осуществляется несколькими способами.

При стыковой контактной сварке через детали пропускают ток, сила которого достигает нескольких тысяч ампер. Основное количество теплоты выделяется в месте стыка, где имеется наибольшее сопротивление; металл в этой зоне разогревается до пластического состояния или даже до поверхностного оплавления. Затем ток выключают, а разогретые детали сдавливают с некоторой силой - происходит сварка металла деталей по всей поверхности стыка. Этот вид сварки рекомендуют применять для стыковых соединений деталей, площадь поперечного сечения которых сравнительно невелика.

При точечной контактной сварке соединение образуется не по всей поверхности стыка а лишь в отдельных точках, к которым подводят электроды варочной машины.

При шовной контактной сварке узкий непрерывный или прерывистый шов расположен вдоль стыка деталей. Эту сварку выполняют с помощью электродов, имеющих форму дисков, которые катятся в направлении сварки. Точечную и шовную сварку применяют в нахлесточных соединениях преимущественно для листовых деталей толщиной не более 3 - 4 мм и тонких стенок арматурных стенок. В отличии от точечной шовная сварка образует герметичное соединение.

Все рассмотренные виды контактной сварки высокопроизводительны, их широко используют в массовом производстве для сварки труб, арматуры, кузовов автомобилей, металлической обшивки железнодорожных вагонов, корпусов самолетов, тонкостенных резервуаров и т.д.

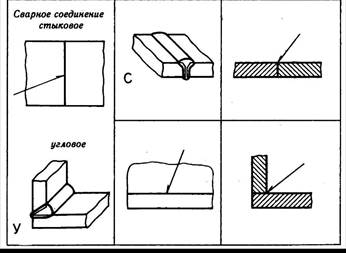

Рис. 4. Сварное соединение

> Стыковое соединение

Стыковое соединение во многих случаях является наиболее простым и надежным. Его следует применять везде, где допускает конструкция изделия. В зависимости от толщины соединяемых деталей соединение выполняют с обработкой или без обработки кромок, с подваркой и без подварки с другой стороны.

При малых толщинах обработка кромок не обязательна, а при средних и больших толщинах она необходима по условию образования шва на всей толщине деталей. Автоматическая сварка под флюсом позволяет увеличить предельные толщины листов, свариваемых без обработки кромок, примерно к два раза.

Сварить встык можно не только листы или полосы, но также трубы, уголки, швеллеры и другие фасонные профили. Во всех случаях составная деталь получается близкой к целой.

Стыковое соединение может разрушаться по шву, месту сплавления металла шва с металлом детали в зоне термического влияния. Зоной термического влияния называют прилегающий ко шву участок детали, в котором в результате нагревания при сварке изменяются механические свойства металла. Понижение механических свойств в зоне термического влияния особенно значительно при сварке термически обработанных, а также наклепанных сталей. Для таких соединений рекомендуют термообработку и наклеп после сварки. Практикой установлено, что при качественном выполнении сварки разрушение соединения стальных деталей происходит преимущественно в зоне термического влияния.

Рис. 5. Виды сварных соединений

> Нахлесточное соединение

Выполняется с помощью угловых швов.

В зависимости от формы поперечного сечения различают угловые швы:

Ш нормальные - наиболее распространены на практике;

Ш улучшенные;

Ш вогнутые - снижают концентрацию напряжений и рекомендуются при действии переменных нагрузок. Вогнутость шва достигается обычно механической обработкой, которая значительно увеличивает стоимость соединения. Поэтому такой шов применяют только в особых случаях, когда оправдываются дополнительные расходы;

Ш выпуклые - образуют резкое изменение сечения деталей в месте соединения, что является причиной повышенной концентрации напряжений. В нагруженных силовых конструкциях не рекомендуется.

Cтраница 1

Сварное стыковое соединение относится к наиболее распространенным соединениям полиэтиленовых труб.

Сварное стыковое соединение в этом случае выполняют со значительными дефектами: смещением кромки, наплывом металла, что резко снижает выносливость. Сварка балок сечением как на рис. 4, в, может осуществляться дуговой сваркой в среде СО2 и сваркой трением. Достижение полного проплавления по всему сечению стабильно обеспечивается применением сварки трением. Трудности ввода подкладки и наличие неплотностей, образующихся между медной подкладкой и необработанной внутренней поверхностью балки картера, практически делают нецелесообразным такой способ сварки. Иногда применяют соединение, показанное на рис. 4, г, которое позволяет получить стабильный провар по всему сечению. Наличие остающейся подкладки вводит в конструкцию соединения естественный концентратор напряжений и значительно снижает усталостную прочность.

Сварные стыковые соединения обеспечивают гораздо меньшее продольное сопротивление ходовых рельсов, чем обычно применявшиеся прежде стыки с рельсовыми накладками. При сварных стыках продольные межстыковые соединители не нужны. Однако закорачивание стрелок и крестовин обязательно во всех случаях. Исключение из этого правила допускается при изолированных рельсах и при использовании рельсов как элемента токовой цепи в системах сигнализации. Поперечные межрельсовые перемычки должны уменьшать неблагоприятные последствия в случае поломки рельсов. Перемычки между путями на двухпутных и многопутных линиях к тому же способствуют значительному уменьшению разности потенциалов в рельсовой сети также и при нормальной эксплуатации, поскольку обратный ток от какого-либо поезда может распределяться между несколькими параллельно соединенными рельсовыми нитками.

Сварные стыковые соединения (рис. 1, в) обладают практически одинаковым запасом прочности как в швах, так и в основном металле.

Сварные стыковые соединения испытывают на статический изгиб и растяжение. Сварные соединения враструб испытывают на отдир.

Сварные стыковые соединения кузовных деталей толщиной до 2 мм и угловые с катетом шва до 5 мм выполняют преимущественно в вертикальном положении.

Все сварные стыковые соединения топочной камеры должны подвергаться сплошному радиографическому контролю.

Прочность сварных стыковых соединений зависит главным образом от формы перехода шва к основному металлу. На форму перехода оказывают влияние конструктивные и технологические факторы, из которых наиболее существенными являются: форма подготовки кромок, чистота поверхности металла в районе формирования шва и режим сварки. Изменяя эти факторы, можно обеспечить получение стыковых соединений с формой поверхности, при которой достигаются условия равнопрочности сварного соединения с основным металлом при вибрационной нагрузке.

У сварных стыковых соединений из стали ЗОХГСНА (автоматическая сварка под флюсом АН-3 проволокой 18ХМА) при аналогичных условиях вибрационная прочность снижается только в 1 8 - 2 раза по сравнению с вибрационной прочностью соединения без дефекта и в 2 5 - 3 раза по сравнению с вибрационной прочностью основного металла.

Прочность сварных стыковых соединений с непроваром, как это видно из рис. 2, зависит от чувствительности металла шва к де фектам в зоне непровара. В зависимости от характера действующих нагрузок чувствительность металла шва к непровару различная.

Качество сварного стыкового соединения без скоса кромок обусловлено правильным выбором диаметра электрода и тока. Стыковые соединения с V-обраэной разделкой кромок в зависимости от толщины металла сваривают однослойными или многослойными швами. На скосах кромок движение дуги замедляют для получения необходимого провара, а в корне шва ускоряют, что.

ГЛАВА V

СОПРОТИВЛЕНИЕ УСТАЛОСТИ СВАРНЫХ СТЫКОВЫХ И НАХЛЕСТОЧНЫХ СОЕДИНЕНИЙ

Стыковые соединения занимают наибольшую долю в общем объеме сварных конструкций. При производстве стыковых соединений используют различные способы сварки (ручную дуговую, автоматическую под флюсом, в углекислом газе, стыковую контактную, трением, электрошлаковую, электронно-лучевую) и разные конструкционные стали различной толщины.

Заметная доля при изготовлении сварных конструкций мостов, кранов, тележек подвижного состава, различных строительных сооружений и транспортных средств отводится соединениям внахлестку. Соединения такого типа обладают, как правило, сильной концентрацией напряжений и поэтому оценка их сопротивления усталости имеет особо важное значение.

СВАРНЫЕ СТЫКОВЫЕ СОЕДИНЕНИЯ

Сварные соединения при статической нагрузке часто равнопрочны основному металлу, потому что усиление шва увеличивает поперечное сечение элемента, а концентраторы напряжений не проявляются в столь резкой форме, как эти имеет место при циклических или ударных нагрузках. Прочность соединений при переменных нагрузках, как правило, оказывается пониженной по сравнению с основным металлом. Причиной снижения прочности являются наличие неблагоприятных сварочных остаточных напряжений и концентраторов напряжений, создаваемых формой соединения и технологическими дефектами.

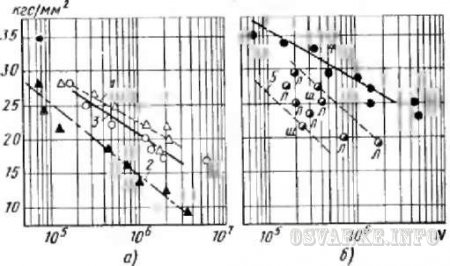

Соединения встык по сравнению с другими типами соединений обладают повышенной прочностью, характеризуются менее резким изменением геометрической формы и меньшей концентрацией напряжений. По усталости стыковых соединений имеется большое количество экспериментальных данных. Наиболее типичные результаты исследований усталости соединений с поперечными швами встык, выполненных на протяжении последних 20 лет, и приводятся в табл. 8 (рис. 34 и 35). В сводную таблицу включены значения пределов выносливости основного металла и стыковых соединения различных конструкционных сталей (с пределом прочности в широком интервале - σ в =42÷82 кгс/мм 2). Соединения выполнены ручной дуговой, автоматической под флюсом, полуавтоматической в углекислом газе и электрошлаковой сваркой. Размер сечения плоских и цилиндрических образцов и элементов варьируется в пределах от 5×30 мм (лабораторные образцы) до весьма крупных элементов - валы диаметров 150 и 200 мм и пластины сечением 200×200 мм.

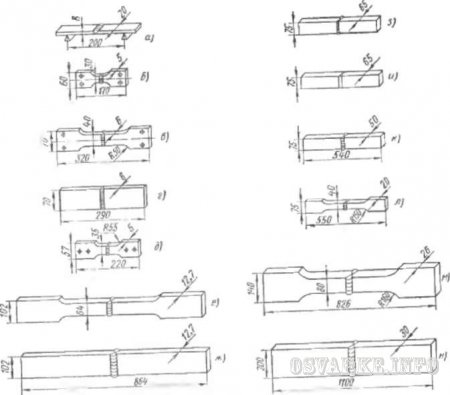

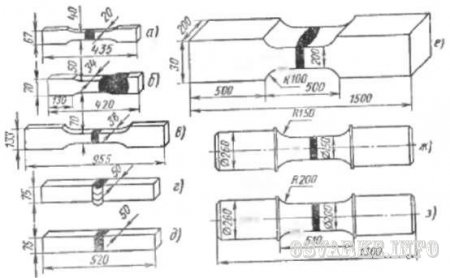

Рис. 34. Образцы стыковых соединений для испытания на усталость

Рис 35. Образцы и элементы для испытания на усталость из стыковых соединений, выполненных электрошлаковой сваркой

Предел выносливости стыковых соединений в исходном состоянии, сваренных различными способами на малоуглеродистых сталях, составляет 40-64% (табл. 8) предела выносливости основного металла.

В еще большей мере снижается прочность стыковых соединений для низколегированных и среднелегированных сталей.

Сопротивление усталости необработанных стыковых соединений низколегированных сталей практически не зависит от режима автоматической сварки и сварочных материалов (электродной проволоки и флюса) .

При выполнении стыковых соединений прежде всего стремятся обеспечить полный провар и получить металл с необходимыми механическими свойствами, без сварочных дефектов. Внешней форме шва обычно уделяется меньшее внимание. Вместе с тем прочность стыковых соединений в значительной степени определяется формой и внешними размерами сварного шва. Особенно резкое понижение прочности отмечается для тех соединений, в которых усиление шва выполнено с резким переходом к основному металлу, вследствие чего создается значительная концентрация напряжений.

Так, если образцы из соединения, выполненного электрошлаковой сваркой на мягкой стали, с хорошим профилем усиления шва имели предел выносливости 20 кгс/мм 2 , то при неблагоприятном профиле усиления шва (в результате несовпадения медных ползунов) предел выносливости образцов составил всего лишь 11 кгс/мм 2 (рис. 36), т.е. понизился на 45% (см. табл. 8).

Рис. 36. Результаты усталостных испытаний образцов соединений прокатной стали, выполненных электрошлаковой сваркой: а - с усилением шва; б - со снятым усилением шва; 1 и 3 - хороший профиль усиления; 2 - неблагоприятный профиль усиления; 3 и 4 - сварка плавящимся электродом; 5 - соединение на литой и прокатной стали (л - излом по литой стали, ш - излом по шву)